Second volet du dossier consacré à la fabrication additive dans le secteur du vélo, nous allons cette fois nous intéresser à la fabrication des cadres. On l’a vu précédemment, l’impression 3D révolutionne leur conception par sa réactivité, raccourcissant tous les délais, du prototypage à l’industrialisation.

Mais au-delà des expérimentations, pourrait-on rouler dès aujourd’hui avec un vélo imprimé ?

Après une ébauche de réponse dans la première partie où ont été évoquées de nombreuses contraintes relatives à ce procédé de fabrication, nous allons découvrir que différents cadres de vélo « roulables » ont déjà vu le jour…

De quelques pièces constitutives…

Parce que le « cadre de bicyclette est l’élément assurant la liaison entre les principaux éléments du deux-roues », imprimer ces éléments semble être un bon point de départ. Panorama des exemples existants aujourd’hui.

Titane

Commençons cette partie par le plus noble des métaux : le titane, caractérisé par son élasticité, apportant confort et réactivité aux cadres de vélo qui en sont constitués pour un poids relativement faible. Le plus noble, mais aussi le plus présent comme vous pourrez le constater au sein des diverses réalisations suivantes.

D’inspiration origami, le DFM01 OUSIA (c’est son nom) utilise des pièces en titane imprimées à des endroits stratégiques. Chaque liaison de tube est ainsi facettée, assurant la rigidité d’un cadre tout en contraste avec ses tubes carbone lisses mais permettant aussi sa personnalisation. En effet, grâce à ce procédé, ces pièces peuvent être fabriquées à mesure afin d’obtenir un vélo à la géométrie adaptée à ses mensurations et à ses préférences.

Un prototype furtif (au poids inférieur à 7kg) conçu par le studio de design japonais Triple Bottom Line en collaboration avec N&R Foldings, et qui pourrait bien intéresser Batman…

En terme de contraste, ce vélo de route australien de Bastion Cycles est ici différent. A l’instar du DFM01, il possède des pièces « fabriquées additivement » en titane pour raccorder des tubes de carbone mais cette fois, de façon plus épurée. La finition claire du métal tranche avec les motifs du tissu plastique et donne l’impression d’un jeu de construction, puzzle réunissant les propriétés des deux matériaux pour obtenir un cadre performant et là encore, sur mesure.

Quarante heures de travail sont nécessaire à la réalisation d’un cadre, du début de l’impression à la pose du vernis pour un tarif supérieur à 5000€ l’unité…

A l’inverse, le Flying Machine F-One-HD ne veut pas montrer son impression… Toute en titane, sa gamme TIC (custom titanium) comprend tubes et raccords imprimés collés (fusion par la chaleur) ensemble : aucune soudure donc, et il faut s’approcher pour espérer remarquer ces pièces subtilement intégrées et dans leur conception, et dans l’esthétique, la peinture du cadre les faisant aussi oublier. Un parti pris qui assure une fabrication personnalisée plus rapide, permet l’intégration d’un tube de selle classique mais qui à l’inverse a obligé l’utilisation d’une douille de direction conique.

Ce cadre, évolution du 3DP-F1, premier modèle de la marque à utiliser ce procédé de fabrication, semble bien discret face à la radicalité des deux modèles précédents !

Le Cervelo Orbitrec fait encore plus fort : sauriez-vous deviner la nature du matériau qui le compose ?

Sa peinture pourrait faire penser à un modèle en aluminium chromé, mais il s’agit en fait d’un cadre en carbone aux jonctions titane, imprimées en 3D. Plutôt mis en avant pour sa connectivité, ce vélo confirme l’intérêt des fabricants pour une fabrication souple et rapide. Il sera (peut-être) commercialisé à un prix inférieur à 7000$…

Dernier exemple de cette galerie titanesque, voici le Charge bike qui inaugurait cette technologie en 2013 uniquement au niveau des pattes. Une signature limitée à 50 exemplaires pour ce cyclo-cross du fait de son coût prohibitif, mise au point avec EADS.

Ainsi, en l’espace de trois ans à peine la fabrication additive de pièces en titane constitutives à des cadres de vélo s’est rapidement développée, au point de passer le stade de la commercialisation. Et elle ne se limite pas à ce métal !

Magnésium

Changement de matériau mais aussi de technique. Dans le cadre du projet ideas2cycles, initiative visant à développer des idées innovantes pour le vélo ont été conçues ces pièces en acier. Jonctions de tubes, pattes, douille de direction et boîtier de pédalier encore, mais pas directement imprimés en 3D. Cette technologie a en effet été utilisée pour produire des modèles en cire qui auront servi à la fabrication de moules en céramique, dans lesquels on aura coulé le magnésium fondu. La méthode la plus simple et rentable pour construire des cadres sur mesure selon le fondateur de l’organisation. Une impression qu’on pourrait qualifier « d’indirecte », garantissant une précision élevée pour un procédé de fonderie que l’on pourra observer notamment dans les dernières images de la galerie.

Acier

Pour finir cette catégorie métal, retour sur le VRZ 1.1, vélo de piste en carbone dont les tubes sont reliés par de magnifiques pièces imprimées en acier inoxydable, dorées et retravaillées à la main et à (re)découvrir ici…

[box type= »info »]Sauf information contraire, toutes les pièces métalliques imprimées ici sont fabriquées par frittage laser direct de métal (DMLS), procédé dans lequel un laser fusionne couche après couche de la poudre de métal. Pour en savoir plus, lire cet article bien illustré.[/box]

Plastique

Le plastique a été le premier matériau à connaître les joies de l’impression 3D pour nombre d’objets : le voici cette fois sur un vélo avec un projet un peu spécial… Ce cadre, qui a fait l’objet d’une campagne de crowdfunding, est en fait un kit à monter soi-même. Ne comprenant que des tubes d’aluminium prédécoupés et des jonctions imprimées en PLA (plastique à base d’amidon de maïs), il se construit en quatre étapes dont la dernière avant la finition consiste à solidifier ces jonctions avec… du tissu provenant de vos vieux jeans, imprégnés de résine époxy.

Disponible en 3 tailles pour un poids d’un kilo seulement, ce projet israélien voulu comme révolutionnaire par sa fabrication à bas coût et à la portée de tous (via des tutoriels vidéo) a réuni peu de contributeurs.

Parce que trop artisanal ?…

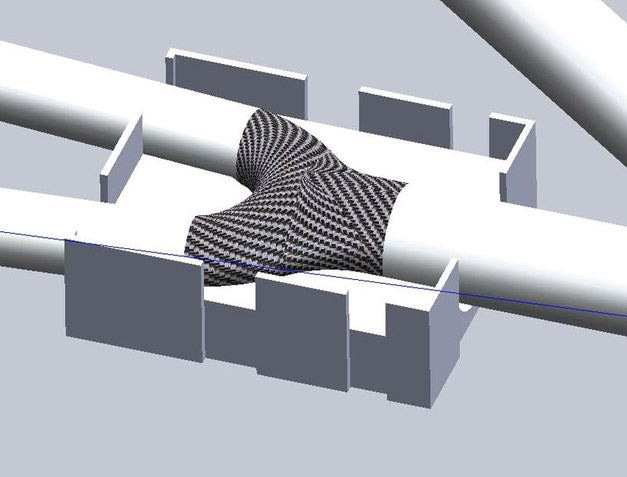

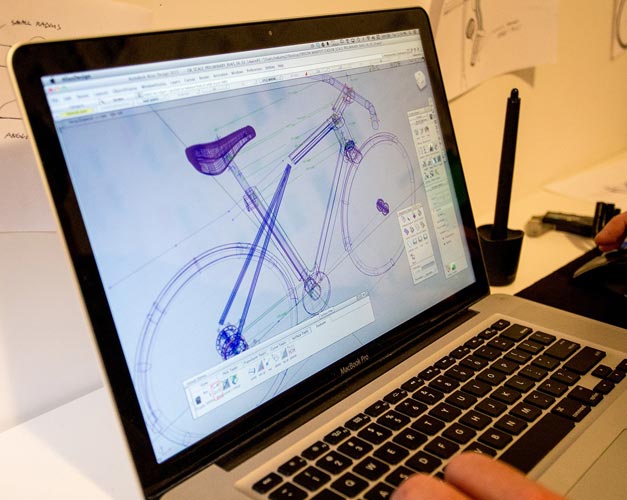

Plastique + carbone

Beaucoup plus complexe que l’exemple précédent, ce vélo du designer Andrew Leinonen est présenté avec un process de fabrication open source : on peut donc le faire soi-même également. Considérant trop difficile et onéreuse la classique soudure d’un cadre, il envisagea sa construction à la manière d’un puzzle : des pièces de connexion imprimées en ABS et des tubes, qu’ils soient en métal, bois, bambou, carbone… Pour consolider les jonctions, Leinonen propose même deux versions : les renforcer de carbone ou… les reproduire en carbone, en utilisant les pièces imprimées comme noyau de moulage. Sa méthode extrêmement détaillée, de la modélisation 3D à la finition est à retrouver sur ce site. Si vous vous décidez à vous lancer dans cette aventure, faites signe !

Carbone

Parmi les (toujours plus) nombreux types de filaments de plastique à imprimer existe désormais une variété chargée de carbone. Plus résistant, il convenait à Stephan Schürmann, alors stagiaire dans l’entreprise ayant développé ce filament, pour construire un cadre de vélo. Facilité de (dé)montage, simplicité, légèreté et rigidité sont ainsi mises en avant dans l’élaboration de ce vélo de piste que vous pourrez fabriquer vous-même : ColorFabb a en effet mis en ligne les modélisations 3D de chaque pièce, optimisées pour plusieurs imprimantes et testées mécaniquement pour valider leur solidité. A vous de les ajuster et de choisir les types de tubes que vous souhaitez…

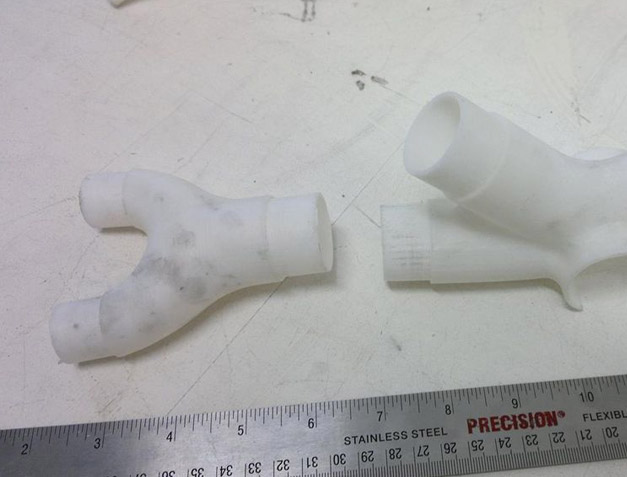

Ce dernier exemple est encore différent des modèles de cadres synthétiques abordés plus haut. S’il est en carbone, Adrian Smith l’a auparavant imprimé entièrement en plastique : ce moule positif lui a ainsi permis d’obtenir tout un ensemble de pièces qui, une fois assemblées, ont formé un VTT tout suspendu. Un projet impressionnant de par l’ampleur du travail qui comprit également la construction de l’imprimante 3D, les modèles abordables du commerce étant trop petits produire les pièces nécessaires à son cadre. Cette patience, Smith la met au profit de tous désormais en proposant divers services allant de la modélisation 3D à la réalisation de moules de cadres et de pièces en carbone.

Si on parcourait rapidement cette première partie, on se rendrait compte aisément des similitudes entre chacun de ces projets : les mêmes pièces imprimées, quel que soit le matériau, et la personnalisation dans un délais réduit.

Mais surtout, on peut rouler avec ces vélos ! Qu’importe le procédé, certaines de ces bicyclettes ont même dépassé le simple fait du prototypage puisque étant commercialisées, preuve de leur fiabilité.

Proposés à l’open source ou facturés très chers, en l’espace de quatre ans à peine (le VRZ étant daté de la fin 2012) la fabrication additive a ainsi engendré une petite diversité de vélos chez les makers et quelques constructeurs.

Reste qu’être bricoleur ne suffira pas sans un minimum de matériel à disposition et quelques connaissances en modélisation. Mais pourrait-on aller plus loin et imprimer un vélo complet ?

… aux cadres de vélos entièrement imprimés en 3D

Mis à part le côté exotique des pièces dorées du VRZ 1.1 ou les facettes du Ousia, avouons-le : les projets présentés plus haut ne sont pas très « fun ». Quand on sait que la fabrication additive permet des formes extraordinaires que seul ce procédé peut générer, il y a de quoi rester sur notre faim. Et si imprimer un vélo complet pouvait changer la donne ?

Plastique

Flashy, n’est-ce pas ? Rien de tel que des couleurs pour entamer le second volet de ce dossier, avec le vélo de Mr. Mei. Ce chinois a réalisé son prototype avec une imprimante de bureau : de l’ABS pour les parties nécessitant de la rigidité, et un filament plus souple pour les pneus et la selle, apportant du confort. Un vélo parfaitement fonctionnel et utilisable puisqu’il supporte le poids d’un homme…

A l’inverse, ce vélo-ci se limitera aux salons et expositions. Réalisé à l’occasion du Salon du Cycle 2013, ce prototype FrenchBuilt est une belle vitrine pour l’entreprise RCD Except qui met ici en avant sa maîtrise de l’ingénierie, de la modélisation et de la fabrication. Une maquette échelle 1 d’un vélo de triathlon prévu en carbone et titane, intégrant dérailleurs et freins électriques et dont on peut apprécier les détails permis par l’impression 3D.

BOOM. Voilà un exemple qui dénote totalement avec ce que l’on a pu voir jusqu’à maintenant. Un exemple qui, selon son concepteur australien (encore) James Novak, représente ce que la fabrication additive devrait être (pour un vélo).

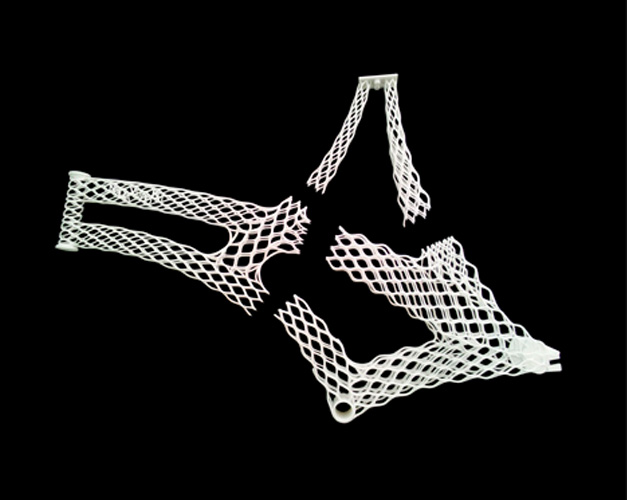

Après 150 heures de modélisation, il lui aura fallu quatre mois pour affiner détail après détail ce cadre treillis dessiné à ses mesures, et imprimé en résine par stéréolithographie. Un fixie assemblé en plusieurs parties et censé être plus rigide et léger qu’un cadre traditionnel selon l’étudiant. Ce dernier confie que le plus grand défi avec ce procédé est de revoir sa façon de concevoir : les limites sont désormais des notions de dimensions et d’épaisseurs.

Un travail spectaculaire que vous pourrez découvrir plus avant ici… en attendant une version commercialisée ?

Si le vélo précédent n’est sans doute pas prêt à rouler en l’état, ce modèle pourtant plus classique est lui aussi un vélo de salon. Mais il matérialise un autre message pour ses inventeurs : l’éco-conception.

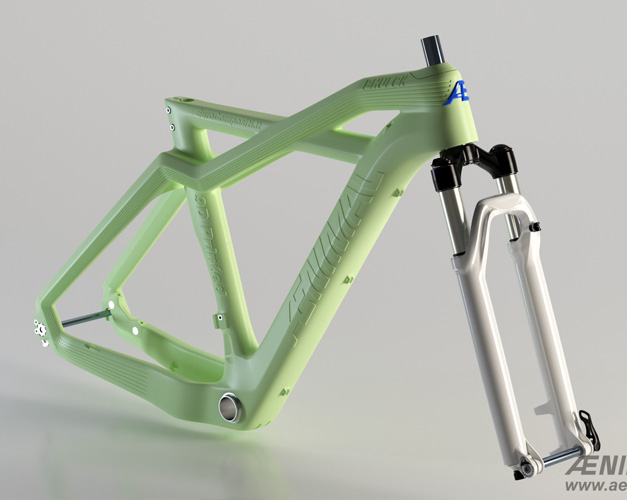

Cet Aenimal Bhulk est en effet imprimé en PLA, ce bio plastique compostable et recyclable. Avec des propriétés mécaniques moins avantageuses qu’un ABS, son cadre est un assemblage de pièces renforcées par un cœur en nid d’abeille, ce qui n’a pas empêché une dimension importante de ses profilés. Pourquoi avoir choisi ce matériau alors ?

Pour lancer une nouvelle tendance explique les italiens d’Eurocompositis, avec des vélos à la fabrication innovante et plus respectueuse de l’environnement. Avec un procédé de fabrication qui ne produit que le nécessaire, un matériau à l’impact carbone moindre que des plastiques classiques et des locaux utilisant l’énergie solaire, on pourrait presque y croire. Médaille d’or à l’Eurobike 2015, ce VTT a de quoi faire réfléchir.

Ces vélos tout plastique vont bien plus loin tant en esthétique que dans la conception que leurs homologues « puzzle » vus plus haut… mais ne peuvent encore rouler, ou tout le moins avec quelques précautions. Gageons que le développement des filaments et des résines permettra la réalisation de vélos que l’on pourra utiliser prochainement, parce que c’est déjà le cas pour le métal…

Inox

…à l’image de cet Arc Bicycle, à la fabrication particulière. En effet, il n’utilise pas la technique de fusion de poudre métallique mais un bras robotisé qui vient déposer du métal fondu point après point, d’où cette finition brute. Un mélange entre impression et soudure réalisé par des étudiants hollandais en collaboration avec MX3D, spécialiste de cette méthode. Ce projet de trois mois (dont le court récit est à découvrir sur leur blog avec de nombreuses photos ici) prouve alors qu’il est possible de concevoir un cadre de vélo entièrement imprimé en 3D et parfaitement utilisable.

Un pari gagné pour l’équipe avec un fixie au style à part qui ne pèse que 12kg complet.

Titane

Les deux cadres de vélo suivants utilisent une technique plus classique de fabrication additive suivi d’un assemblage. Voici l’Empire MX6-R…

…et le Solid Bike :

Le premier est un VTT tout suspendu de 150mm de débattement, dont chaque partie est collée à la résine époxy pour former un cadre au poids de 1,4kg; le second, un vélo urbain connecté, intégrant éclairage et fonction GPS, et dont le cadre est assemblé par soudure.

Un procédé de fabrication similaire pour deux usages différents, mais surtout deux vélos qui roulent.

Bien-sûr, ces prototypes sont avant tout la concrétisation de premiers essais : le cadre de l’Empire a coûté 20000£, et il faudrait dépenser 50000$ pour acquérir le Solid s’il était commercialisé. Pour autant, on se prend à imaginer qu’avec le développement des machines et logiciels, l’élargissement de la palette des matériaux « imprimables » et l’appropriation de la conception pour la fabrication additive d’autres projets moins coûteux et commercialisés viendront faire partie de cette panoplie de nouveaux vélos.

Vers un avenir vélocipédique réjouissant !

Cette seconde partie consacrée à la fabrication additive dans le monde du vélo n’est finalement qu’un avant goût de ce à quoi pourrait ressembler nos futures montures. Et il y a beaucoup à dire !

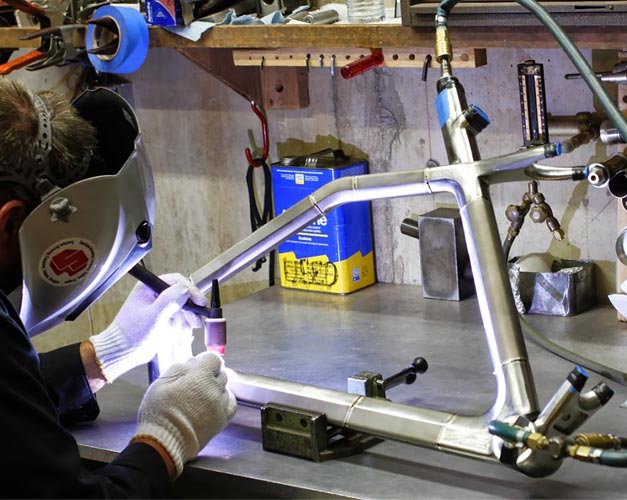

Le vélo par soi, pour soi

Dans la fabrication tout d’abord, qui paraît désormais « abordable » : personnellement, je ne me vois pas tenter la soudure d’un cadre. Il faut maîtriser la technique, avoir le matériel et quelques ressources pour l’acquérir.

En revanche, sachant modéliser en 3D et faisant partie d’un fablab qui possède des imprimantes, je serais capable de produire des pièces puis de les assembler avec des tubes standards. Vous ne savez pas le faire ? On peut vous l’apprendre. De fait, s’approprier la fabrication d’un vélo est devenu presque à la portée de tous.

Un autre point important qui caractérise ce procédé, c’est qu’il autorise de nombreuses libertés formelles. Dès lors, la personnalisation d’un vélo n’en devient que plus facile, et l’accès au sur mesure rapide : Bastion Cycles assure une livraison de votre cadre en quatre semaines, soit bien moins que certains artisans cadreurs. La comparaison est hypothétique mais bien factuelle.

Quelques limites

Reste que la part de rêve est toujours plus grande que la réalité. Les capacités de production sont encore limitées, par les dimensions machine mais aussi par le temps d’impression. Nulle part celui-ci n’a été indiqué quel que soit le projet, mais il reste un frein à la fabrication en série. Et, puisque le temps, c’est de l’argent, les coûts de production sont encore prohibitifs… Peut-être que si les grands constructeurs jouaient le jeu de l’innovation, le développement de la fabrication additive s’accélèrerait ? Quand on sait à quel point la personnalisation à outrance est devenue primordiale dans notre société, il leur serait sans doute bon de s’y pencher.

Au final, ce sont peut-être les ingénieurs d’Empire Cycles qui parlent le mieux de l’avenir de l’impression 3D dans le vélo : un potentiel immense, des améliorations faciles à implémenter, un passage du prototypage à la production beaucoup plus rapide, la possibilité de formes extrêmement complexes, l’intégration de composants (mécaniques, électroniques)… Seul l’avenir nous dira si cette révolution fera évoluer drastiquement la petite Reine, révolution qui pourrait venir des constructeurs comme de nous tous. Et cela pourrait arriver plus vite qu’on ne croit !

Le troisième et dernier article de ce dossier sera quant à lui consacré aux composants du vélo et équipements du cycliste. A suivre !